Neutralización de olores en espacios de gran volumen (naves abiertas y semi-abiertas) – DrySolution VSX

En los márgenes invisibles de la economía circular, donde el reciclaje de plásticos transforma residuos en recursos, persiste un desafío que rara vez acapara titulares, pero que incide directamente en la calidad de vida de comunidades enteras: el control de los olores industriales. En la industria del reciclaje de plásticos, los compuestos orgánicos volátiles liberados durante la manipulación, trituración y reprocesamiento de materiales generan emisiones odoríferas intensas, persistentes y, con frecuencia, difíciles de contener. Este problema no solo afecta a los trabajadores y vecinos cercanos a las plantas, sino que también erosiona la aceptación social de una actividad esencial para la sostenibilidad global.

En este contexto, la empresa Biolfactive ha desarrollado soluciones de vanguardia que no solo mitigan los efectos olfativos negativos, sino que lo hacen de manera eficiente, segura y ambientalmente responsable. DrySolution VSX es una de sus tecnologías más destacadas —la pulverización de producto reactivo a través de micronización de agentes activos— y se presenta como una respuesta eficaz ante uno de los desafíos más complejos de la industria: neutralizar olores sin comprometer la operatividad ni generar residuos adicionales.

En las siguientes secciones, exploraremos en detalle cómo funciona este tratamiento y su impacto directo en la mejora de entornos industriales más saludables y sostenibles.

Una importante empresa dedicada al reciclaje de plásticos (industriales, posconsumo y agrícolas) con una amplia experiencia en el mercado nacional e internacional, capaz de tratar 120.000 toneladas de residuos plásticos al año a través de las instalaciones y centros integrados que tiene en el sur de España, solicita a Biolfactive un proyecto para minimizar el impacto odorífero que provoca en su zona de influencia.

Se trata de una planta de producción de CDR a partir de material que proviene de posconsumo de otra planta de clasificación. A pesar de haber pasado un filtro para la separación de la materia orgánica adherida sigue produciendo olores derivados del proceso de fermentación de dicha materia orgánica. Por otro lado, encontramos rechazo de otras plantas de clasificación, así como colchones, maderas, etc.

La zona a tratar es uno de los lados de la planta que se encuentra completamente abierto, con una longitud de 105 metros y que linda con la nave vecina. A tenor de los parámetros facilitados por la empresa Biolfactive propone un tratamiento de micronización o vapor seco mediante el sistema DrySolution que representan la tecnología más avanzada y efectiva existente en este momento en los procesos de neutralización.

La tecnología DrySolution VS200 proporciona una salida constante de partículas ultrafinas que neutralizan el olor y que tienen un promedio constante menor a 10 micras.

Las micro partículas al ser más ligeras aumentan la capacidad de colisión y reacción entre una molécula del agente activo proporcionado por Biolfactive AIRHITONE P VS y una molécula maloliente a tratar.

El tamaño muy fino de las partículas asegura:

- Una evaporación muy rápida de los agentes activos inhibidores del olor, conectados con una reacción de reducción de gas a gas, que reaccionan rápidamente con las estructuras gaseosas desde el comienzo de su emisión.

- Una dispersión adecuada y un tiempo mínimo hasta la fase de encuentro con las estructuras gaseosas malolientes garantizando así un tiempo de contacto suficiente.

- Una mezcla perfecta de ambas fases gaseosas que garantiza una superficie de contacto adecuada.

La tasa de disminución de la concentración de olor puede alcanzar el 90%; esto depende de la naturaleza de la molécula a tratar y la configuración de la fuente de emisión.

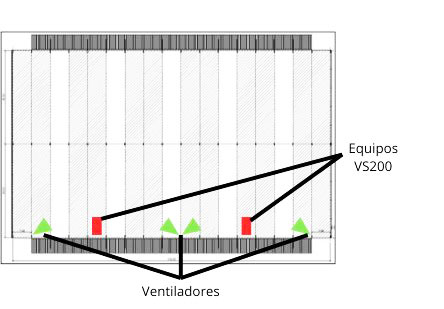

La ingeniería consistirá en la instalación de dos equipos DrySolution VS200 con dos boquillas cada uno unidas a 4 ventiladores de 6.700 m3/h:

- Se instalarán los ventiladores en los extremos y mitad de la nave para una correcta difusión de los agentes activos. Los equipos deberán ser instalados en el medio de cada uno de sus dos ventiladores.

Todas nuestras soluciones se aplican con tecnología sostenible y formulaciones homologadas, certificadas por laboratorios que las avalan disponiendo de exámenes y pruebas de biodegradabilidad, no toxicidad ocular, no toxicidad dérmica, un acuerdo sobre salud ocupacional para el uso de nuestros productos en espacios cerrados con personal, ecotoxicidad, fitotoxicidad e inhalación y contacto con células humanas vivas.